Совершенство в деталях

Уважаемые клиенты!

Вот уже 15 лет наша компания занимает уверенные позиции на рынке и предоставляет только самые современные решения.

Вместе с тем специально для Вас мы добавили в свой ассортимент продукцию Литейного производства и расширили спектр своих услуг по резке металла:

- Ленточнопильный станок

Ленточнопильные станки по металлу (Metal bandsaw machines, metal band saw machines, metal cutting bandsaws, horizontal bandsaws) служат для высокопроизводительной резки металлов, используемых в современном машиностроении: цветных, никелевых, титановых и других сплавов, а также высоколегированных и конструкционных сталей. Ленточнопильные станки используются для нарезки в размер труб, фасонного профиля и сплошного проката.

Особенностью ленточного пиления является то, что в зависимости от профиля распиливаемой заготовки необходимо подбирать шаг зубьев полотна. Для правильного подбора шага полотна в каталогах производителей размещены таблицы, по которым можно определить, полотно с каким шагом необходимо для распиловки того или иного сечения. Можно примерно рассчитывать шаг полотна так, чтобы в контакте с заготовкой при отрезке должно находиться 3-4 зуба. И если необходимо отрезать заготовки различного диаметра и сечения, будьте готовы к тому, что надо иметь несколько полотен с разными шагами и обязательно их менять при смене заготовок.

Преимущества резки на ленточнопильном станке:

- Высокая точность резки: 0,1-1,5 мм, отклонение от вертикали до 0,05 мм

- Высокое качество поверхности реза

- Малая ширина пропила (до 1,5 мм) экономит расход металла

- Возможность резки под углом до ±60 градусов

- Возможность резки пакетов заготовок

- Все виды заготовок: сплошные заготовки, сортовой прокат, трубы

- Угло-флифовальная машина

Угловая шлифовальная машина удобный и универсальный инструмент, используемый и на крупных производствах, и в домашних мастерских.

Термин «болгарка» для обозначения этого строительного инструмента появился в Советском Союзе в начале 70-х годов прошлого века. Такое название угловые шлифовальные машинки получили благодаря месту происхождения, их изготовление было налажено на заводе «Элтос-Болгарка» в Пловдиве. Сконструирована УШМ была компанией Ackermann + Schmitt (FLEX-Elektrowerkzeuge GmbH) в Штайнхайме-на-Муре в 1954 году. Угловая шлифмашина быстро приобрела популярность среди специалистов, одним из основных факторов успеха инструмента стала его универсальность.

Использование специальной оснастки позволяет при помощи УШМ выполнять операций по резке и шлифовке черного, цветного и нержавеющего металла:

Этот электроинструмент широко используется:

- В строительстве.

- На предприятиях, связанных с металлообработкой.

- В мастерских автосервиса для кузовных работ.

- Плазменная резка

Плазменная резка является наиболее современной технологией, причем обрабатываться могут не только металлы, но и иные материалы, в том числе, и не проводящие электрический ток.

Плазма - это газ, который при значительном подъеме температуры в рабочей зоне (порядка 25 000 ºС) ионизируется и становится токопроводящей средой. Он под высоким давлением, струей, подается к обрабатываемой детали. По сути, данная резка – это наложение (объединение, сочетание) двух дуг; одна из них – газовая, другая – электрическая. Формирование «рабочей» дуги происходит в устройстве, которое именуется плазмотроном.

Устройство плазмотрона может несколько отличаться, в зависимости от модели и производителя, но общая схема практически не меняется.

Принцип работы плазменного резака заключается в том, что сформированная в канале подаче газа струя воздуха, сжатого до установленного предела, поступает в рабочую зону, где уже находится предварительно зажженная электрическая дуга. Она и преобразует его в плазму. Что это дает? Ток режет заготовку методом плавления материала. Плазменная струя удаляет из области реза частички расплавленного металла, то есть производит зачистку рабочей зоны. Нагрев детали – незначительный и локальный.

Сам принцип работы плазменной резки обуславливает преимущества данной технологии перед газовыми методиками обработки неметаллических и металлических изделий. К главным достоинствам использования плазменного оборудования можно отнести следующие факты:

- универсальность технологии: практически все известные материалы можно резать при помощи плазменной дуги, начиная от чугуна и меди и заканчивая алюминиевыми и стальными холоднокатаными листами;

- высокая скорость операции для металлов средней и малой толщины;

- резы получаются по-настоящему качественными и высокоточными, что нередко дает возможность не производить дополнительную механическую обработку изделий;

- минимальное загрязнение воздуха;

- отсутствие необходимости выполнять предварительный прогрев металла для его резки, что позволяет уменьшать (и существенно) время прожига материала;

- высокая безопасность выполнения работ, обусловленная тем, что для резки не нужны баллоны с газом, являющиеся потенциально взрывоопасными.

Принцип работы плазменной резки Вы можете посмотреть в действии тут

- Лазерная резка (ЧПУ)

Наиболее современным и технологичным методом резки металла является лазерная резка.

Принцип действия лазера:

В состав лазера, генерирующего световое излучение, входит рабочее тело, генератор накачки, резонатор и другие вспомогательные элементы. Лазеры бывают следующих видов:

- твердотельный лазер;

- газовый;

- волоконный.

В твердотельном лазере в качестве генерирующего тела используется твердотельный элемент, например, рубин. Лампа накачки вырабатывает световое излучение, которое поглощается рубином, атомы которого возбуждаются и выделяют большое количество световой энергии.

В газовом лазере рабочим телом является газ. Этот газ проходит через газоразрядную лампу, в которой происходит электрический разряд, возбуждающий атомы газа. Наиболее эффективными являются газовые лазеры на углекислом газе.

Волоконный лазер состоит из генератора накачки на светодиоде, световода, в котором происходит генерация, и резонатора.

На станках лазерной резки можно обрабатывать металлы с различными физико-механическими свойствами. К ним относятся:

- сталь;

- нержавеющая сталь;

- алюминиевые сплавы;

- латунь;

- медь;

- сплавы из титана.

При этом для различных типов металла необходимо использовать лазеры различной мощности и разный режим резания. Лучше всего обрабатываются материалы с малой теплопрводностью. Такие материалы как латунь и медь имеют большую теплопроводность, поэтому для их резки требуется повышенная мощность лазера. Наиболее трудной является резка листов из сплавов таких материалов как титан. Этот металл имеет хорошую теплопроводность и отражательную способнось, а кроме того, он очень прочный и быстро окисляется. Для его резки требуется мощный лазер и продувка места резки инертными газами для защиты от окисления.

Использование станков для лазерной резки металлов имеет следующие преимущества:

- возможность обработки металлов с различными свойствами;

- высокая скорость резания металла;

- возможность обработки сложных контуров;

- минимальное механическое воздействие на металл;

- использоание компьютеризированного управления.

Принцип работы лазерной резки Вы можете посмотреть в действии тут

-

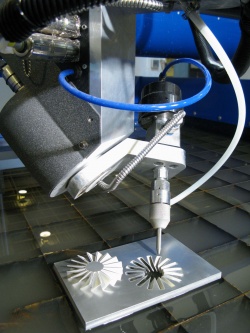

Гидроабразивная резка

Главным отличием, которое имеет гидроабразивная обработка металла, от остальных способов обработки листового металла является то, что на поверхность материала не оказывается механическое воздействие. Отсутствие трения, нагревания инструментов влияет на качество реза и возможные сферы применения.

Больше всего распространена водно-абразивная резка металла струей воды, но оборудование также применяют для разрезания следующих материалов:

- Мрамор, гранит, камень и другие горные породы.

- Стекло, керамика.

- Стали и металлы, включая: титан, нержавейку.

- Железобетон.

- Пластик, текстолитовые, эбонитовые и паронитовые плиты, резину.

При этом при разрезании удается достичь минимального расхода строительных материалов, комплектующих, и т. д. На предприятиях с повышенной пожаро и взрывоопасностью, гидроабразивные станки являются единственным возможным оборудованием соответствующим требованиям для проведения работ.

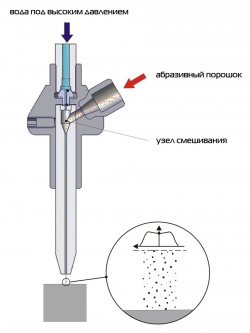

ПРИНЦИП РАБОТЫ ГИДРОАБРАЗИВНОЙ РЕЗКИ

Применение станков водно-абразивной резки не ограничиваются только возможностью раскроя металлопроката, все же основная доля оборудования продолжает применяться непосредственно в этой сфере производства. Работа гидроабразивной резки основана на технологии подачи воды с определенным содержанием абразивного вещества под давлением, на поверхность материала. Что происходит во время резки?

- Вода подается из специального резервуара под давлением в смеситель.

- Одновременно в смеситель направляется абразивная смесь, обычно состоящая из мелких частиц песка.

- После смешивания с абразивом, вода подается на сопло для резки металла гидроабразивной струей воды.

- Тонкая струйка направляется на поверхность обрабатываемого материала и разрезает его.

Такой принцип работы позволяет существенно увеличить скорость обработки металла и качество его реза. Единственный расходный материал, который потребуется заменять, это сам абразивный порошок. Понадобится время от времени добавлять абразивный порошок в специальные резервуары.

Принцип работы гидроабразивной резки Вы можете посмотреть в действии тут

Благодаря современным технологиям и усовершенствованию станков удалось расширить их функциональные возможности и сферу применения.

- Возможность выполнить нестандартную резку материала. Причем изменение наклона реза не влияет на качество разрезания. Точность резки металла под углом позволяет использовать полученные заготовки без дальнейшей обработки.

- Существуют станки, которые в состоянии работать в полностью автономном режиме без участия человека. При этом требуется, чтобы была выставлена определенная программа, которая и регламентирует работу оборудования. С помощью программного управления появилась возможность вырезания даже самых сложных деталей.

- Станки резки металла узконаправленной струей воды с абразивом можно использовать в металлопрокате. Так максимальная толщина металла при резке гидроабразивным оборудованием составляет 20 см для среднеуглеродистой стали, 15-17 мм для титана, 12 мм для особых высокопрочных сплавов. Минимальный коэффициент приходится на долю меди и составляет всего 4-5 мм.

- Искусство - точная фигурная гидроабразивная резка металла позволяет использовать станки при производстве предметов украшения, декоративных элементов и много другого. Качество реза и точность выполнения фигур во многом зависит не от опыта рабочего, а от качества используемого оборудования и программного обеспечения. Там где необходимо чтобы отклонения составляли не более 0,5%, используются станки с ЧПУ.

В случае если у Вас возникли вопросы при оформлении заказа, Вы всегда можете обратиться в нашу компанию по телефону: +7 (391) 258-08-80 или оставить заявку on-line.